URREA Herramientas de Calidad Superior ofrece una amplia línea de Abrasivos, que cubren perfectamente los requerimientos de la industria, esta línea esta fabricada en Europa y Estados Unidos con los más altos estándares de CALIDAD.

A continuación se mostrarán algunas caracteristicas de la familia de Discos Abrasivos.

Como definición: un abrasivo actúa sobre otros materiales para lograr TRITURADO, MOLIENDA, CORTE y PULIDO.

Los abrasivos, se clasifican en función de su mayor o menor dureza. Para ello se valoran según diversas escalas, la más utilizada es la escala de Mohs.

Entre los abrasivos se encuentran el ÓXIDO DE ALUMINIO (Alúmina), CARBURO DE SILICIO, NITRIDO DE BORONIO CÚBICO y EL DIAMANTE.

MATERIALES DE LOS DISCOS ABRASIVOS

•El óxido de aluminio

Es marrón en color. Este material sintético es muy resistente y es caracterizado por la fuerza de penetración enorme, hasta en altas velocidades. El óxido de aluminio tiene la mayor variedad de usos entre los minerales abrasivos. Es el más resistente de los granos y su dureza da larga vida mientras su agudeza entrega un corte rápido. Es recomendado en mayor parte para aplicaciones de metálicas.

•El carburo de silicio

Es de color brillante negro. Es muy agudo, prácticamente tan duro como el diamante y frágil como el cristal. Éste se fractura en nuevos puntos cortantes durante el uso. Es más recomendable para materiales muy difíciles o muy suaves. Es preferido para materiales como: REFRACTARIOS, MÁRMOL, GRANITO, LADRILLO y METALES NO FERROSOS.

para el corte de diversos materiales como:

• Acero.

• Hierro fundido.

• Bronce.

• Latón.

• Titanio.

• Tungsteno.

• Cerámica o vidrio en forma de barras, tubos,

placas, chapas o perfiles.

• Limpieza de superficies antes de soldar.

• Desbaste en cordones de soldadura.

• Remoción de defectos superficiales.

• Remoción de imperfecciones en piezas fundidas.

• Rebabeado de piezas fundidas.

Elementos de los discos abrasivos

Los elementos básicos que influyen en la operación de corte y rendimiento de los discos son:

GRANO, LIGA O AGLUTINANTE, DUREZA y ESTRUCTURA.

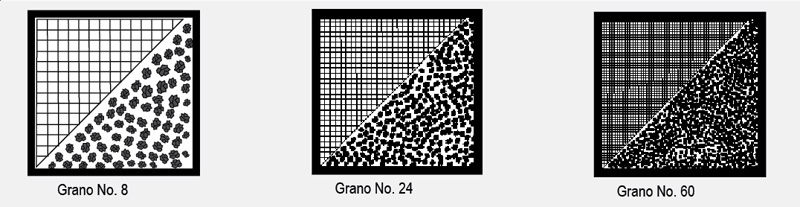

Grano

Existen dos tipos de granos, los naturales y los manufacturados. Entre los granos naturales se encuentran, DIAMANTES, ESMERILES, ARENISCAS, CORINDÓN y CUARZOS; Los granos manufacturados se elaboran por métodos controlables en hornos de arco eléctrico por lo que la calidad y características de la rueda cumplen los requerimientos específicos del rectificado. Los materiales que se emplean son:

ÓXIDO DE ALUMINIO, CARBURO DE SILICIO, ZIRCONIO y MATERIALES CERÁMICOS.

•DESBASTE PESADO.-Granos: 16, 24, 30, 26, 40 y 50.

•DESBASTE LEVE.-Granos: 60, 80 y 100.

•SEMITERMINADO.-Granos: 120, 150 y 180.

•TERMINADO.-Granos: 220, 240, 280 y 320.

•PULIDO.-Granos: 360, 400, 500, 6000, 00, 1200 y 1500.

Debido a que el grano es el elemento primordial del abrasivo es indispensable considerar el tamaño a utilizarse. El tamaño de grano está determinado por el número de mallas por pulgada lineal que tiene el tamiz a través del cual pasa el grano en cuestión.

Liga o Aglutinante

Actúa como cemento adhesivo y mantiene los granos abrasivos en forma de rueda o piedra y determina la dureza de las ruedas abrasivas. Las más comunes son: VITRIFICADAS, LACA, RESINA, SILICATO, HULE.

Dureza

Es el límite de resistencia con que el material de liga sujeta los granos en la forma de una rueda. También es una medida de resistencia del esfuerzo compuesto del material de liga y grano con las tensiones del rectificado.

Estructura

Es una relación de espacio existente entre los granos abrasivos y la liga. Los espacios o huecos se denominan porosidad, éstos tienen la misión de desprender rápidamente las partículas metálicas.